Китайские фланцеобрабатывающие станки: кто главный покупатель?

2026-01-27

Часто слышу этот вопрос на выставках или в переписке с дистрибьюторами. Многие сразу думают о нефтегазе или крупных государственных заводах. Реальность, как обычно, сложнее и немного скучнее. Если обобщить мой опыт поставок за последние лет семь, то главный покупатель — это не одна отрасль, а определенный тип производства, которому критически важны баланс между ценой, адаптируемостью и ?достаточной? надежностью. Это, как правило, средние и небольшие предприятия, работающие на субподряде или в нишевых сегментах тяжелой и не очень промышленности.

Ожидание и реальность: почему не гиганты?

Когда мы только начинали продвигать, например, комбинированные станки для обработки торцов и отверстий фланцев, первой мыслью был выход на крупные трубопроводные или машиностроительные холдинги. Отправили коммерческие предложения, получили вежливые отказы. Позже, через знакомых инженеров, выяснилась простая вещь: у них уже есть парк оборудования, часто немецкого или корейского, завязанный в технологические линии. Менять единичный станок на китайский, даже в два раза дешевле, для них — головная боль с переналадкой всей цепочки и вопросами к отделу закупок. Их главный критерий — не цена станка, а цена простоя. Наш клиент не может себе позволить простой в неделю.

А вот где наш станок приживается — это цеха, которые делают штучные заказы или мелкосерийные партии фланцев под конкретный проект. Допустим, нужна партия нестандартных фланцев для модернизации участка на химкомбинате или для строительства котельной. Заказывать у гиганта — долго и дорого. Наш покупатель — это небольшое предприятие, которое берет такой заказ. Им нужен станок, который можно быстро перенастроить с DN150 на DN400, который не займет полцеха и с которым справится оператор средней квалификации. Тут китайские станки, особенно последних лет, бьют точно в цель. Не идеальны, но за свои деньги — более чем.

Был у нас показательный случай с поставкой двух станков в Красноярск. Заказчик, мастерская, работавшая на угольные разрезы, жаловался на люфт в суппорте у старого отечественного агрегата. Мы предложили им не самый дорогой китайский аналог с ЧПУ. Главным аргументом для них стала не столько цена, сколько наличие сервисного инженера (нашего партнера) в соседней области и возможность докупить оснастку под специфические крепления. Для гиганта этот аргумент — ничто, для них — решающий фактор. Они купили. Через год взяли еще один.

География спроса: не только Урал и Сибирь

Принято считать, что все фланцевое оборудование едет в регионы добычи. Это большое упрощение. Да, Ханты-Мансийск, Тюмень, Красноярск — точки активного спроса. Но по нашим отгрузкам, стабильный и растущий поток идет в центральную Россию — Воронеж, Липецк, Тулу. Почему? Там развито котлостроение, производство теплообменного оборудования, малая энергетика. Им постоянно нужны фланцы, часто ?на вчера?. Крупные комбинаты им не конкуренты по сроку.

Отдельная история — судоремонтные предприятия в Архангельске, Мурманске, Владивостоке. Там работают с ремонтом судовых систем, где требуется восстановление или изготовление фланцевых соединений по месту, часто в условиях ограниченного пространства дока. Для них ключевым параметром становится мобильность или компактность станка. Мы как-то поставляли переносной расточной станок для обработки плоскостей прямо на судне — это была адская задача по логистике и инструктажу, но заказчик был в восторге. Это та самая ниша, которую крупные игроки обходят стороной.

И, что интересно, все чаще запросы идут с юга — Краснодар, Ростов. Там развивается сельхозмашиностроение и, как ни странно, пищевая промышленность, где тоже используются трубопроводы высокого давления. Там требования к точности могут быть даже выше, чем в нефтянке, потому что речь о санитарных стандартах.

Критерии выбора: что ищет ?главный покупатель? на самом деле

Если отбросить маркетинговые лозунги, выбор строится на трех китах, и цена — только один из них. Первое — это возможность ?допила? под себя. Наш типичный клиент не купит идеально упакованный ?черный ящик?. Он купит станок, к которому можно самостоятельно прикрутить самодельный кондуктор или доработать систему крепления. Поэтому станки с простой, даже грубоватой, но доступной механикой и стандартной электрикой (не прошитой наглухо) идут лучше, чем навороченные аппараты с кучей защит.

Второе — ремонтопригодность и наличие запчастей. Это больная тема. Раньше мы грешили тем, что везли ?что есть?, а о запчастях думали потом. Несколько конфликтных ситуаций научили: теперь к каждому станку базовый набор запчастей (подшипники, шестерни, щетки) идет в комплекте. Клиент это ценит больше, чем скидку в 5%. Идеально, если станок собран на комплектующих, которые можно найти на местном рынке (например, электродвигатели AIR или контроллеры Schneider).

Третье — это неявный критерий: ?понятность? технологии. Если для обслуживания станка нужен инженер-электронщик с узкой специализацией, он будет простаивать в 80% мелких цехов. Наш главный покупатель хочет, чтобы большую часть поломок мог починить его же токарь-универсал, который разбирается в механике. Поэтому сейчас даже станки с ЧПУ стараемся поставлять с максимально простым и русифицированным интерфейсом. Сложные системы CAD/CAM интеграции им чаще всего не нужны.

С чем сталкиваются покупатели после покупки

Здесь начинается самое интересное, о чем не пишут в каталогах. Первая и самая частая проблема — несоответствие электросети. Китайские станки часто идут рассчитанные на 380В/50Гц, но качество сети в российской промзоне, особенно старой, оставляет желать лучшего. Скачки напряжения убивают частотные преобразователи. Приходится сразу рекомендовать ставить стабилизатор, что клиент воспринимает как скрытую надбавку к цене.

Вторая — качество литья и термообработки станины. Внешне станок может выглядеть монолитно, но при первых же серьезных нагрузках (например, обработке нержавейки) могут проявиться внутренние напряжения в металле, станок начинает ?вести?. Хорошие производители делают естественное старение станин, но это удорожает продукт. Наш покупатель часто выбирает по цене, поэтому потом мы имеем претензии. Пришлось научиться по фотографиям и весу примерно определять, кто из поставщиков в Китае экономит на этом этапе.

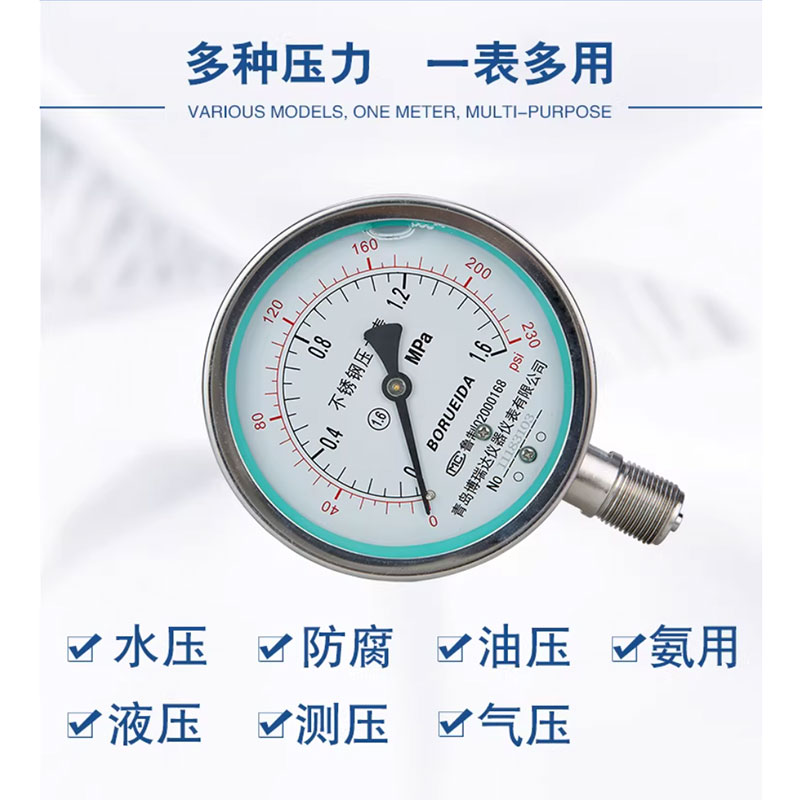

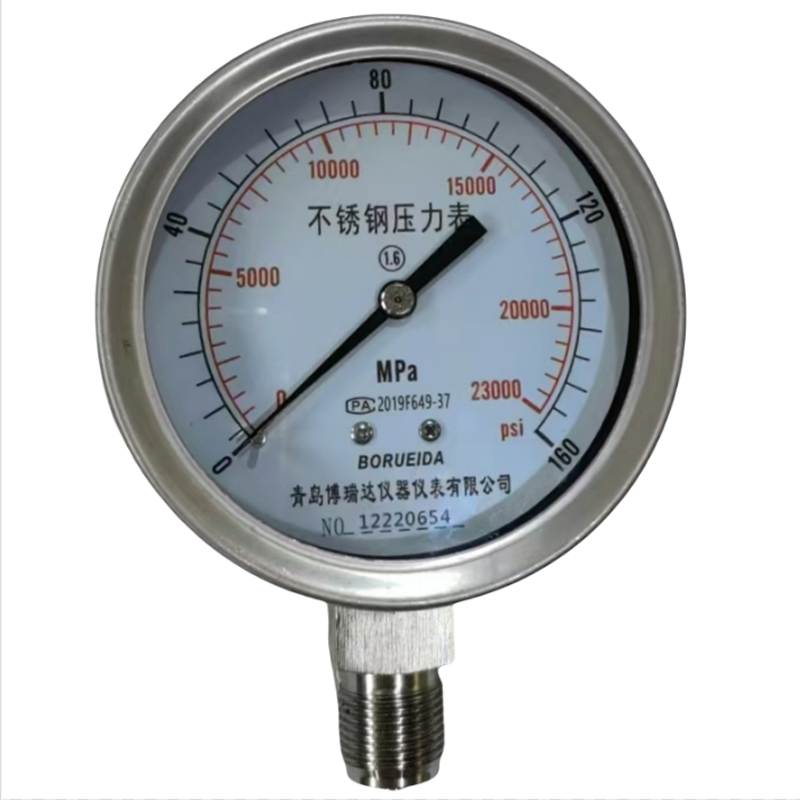

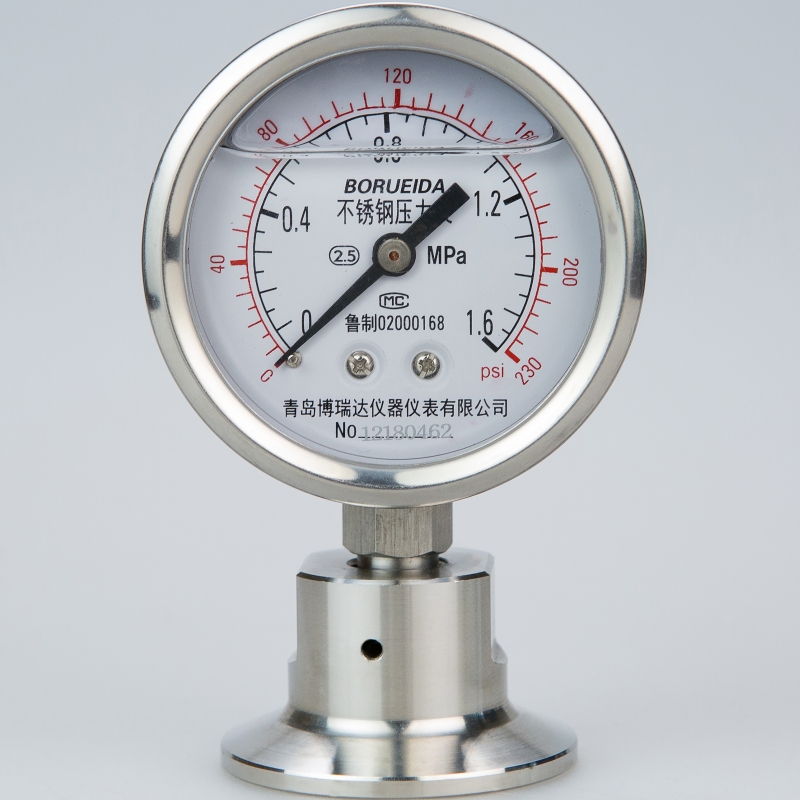

И третье — оснастка. Китайские цанги, оправки, резцы, идущие в комплекте, — это часто лотерея. Для серьезной работы их сразу меняют на более качественные, иногда наши, иногда европейские. Умные покупатели это понимают и закладывают это в бюджет. Новички — нет, и потом ругаются, что станок не держит размер. Приходится объяснять, что станок и инструмент — это разные вещи. Кстати, тут часто выручают местные поставщики комплектующих и инструмента. Вот, например, компания ООО Циндао Боруйда Приборостроение (https://www.borueida.ru), которая работает в сфере производства инструментов и приборов. Они предлагают не только фланцы и манометры, но и, что важно, сопутствующую оснастку. Для нашего клиента, который купил станок, такой локальный поставщик, имеющий в ассортименте и фланцы, и измерительное оборудование (те же надежные манометры для испытаний), становится удобным партнером ?на все случаи?. Он может в одном месте получить и заготовку, и инструмент для ее обработки, и прибор для контроля качества соединения. Это та самая экосистема, в которой живет средний бизнес.

Будущее рынка: куда движется спрос

Судя по запросам последних двух лет, тренд смещается от универсальных станков к более специализированным решениям. Раньше хотели ?чтобы все мог?, теперь чаще спрашивают ?для обработки фланцев под сварку встык именно по ГОСТ 33259?. То есть нужна не просто расточка, а гарантия соответствия конкретному стандарту, желательно с возможностью ведения протокола обработки. Это уже запрос на станок с простым ЧПУ и измерительным датчиком.

Второй тренд — экология и безопасность. Все чаще спрашивают о системах пыле- и стружкоудаления, которые раньше считались опцией. Особенно в цехах, которые проходят аудиты. Это, кстати, область, где китайские производители сильно отстают — их системы шумные и неэффективные. Приходится рекомендовать покупать местные.

И главное — сервис перестал быть ?послепродажной историей?, он стал частью продукта. Условный ?главный покупатель? сейчас готов немного переплатить, но иметь договор на ежегодное сервисное обслуживание с выездом специалиста. Он покупает не железо, а возможность бесперебойной работы. Те, кто этого не понял и продолжает просто продавать станки ?с борта?, теряют рынок. Будущее, я уверен, за теми, кто сможет предложить не просто ящик с оборудованием, а технологическое решение под конкретную задачу клиента, будь то ремонт трубы на ТЭЦ или выпуск партии фланцев для нового завода по переработке отходов. И здесь китайские производители, при всей их гибкости, без местных знающих партнеров — ничто.